Lbd-1600×830 взрывозащищенный шахтный вулканизатор для конвейерных лент основный покупатель

В мире горнодобывающей промышленности, особенно в угольных шахтах, надежность и эффективность оборудования – это не просто пожелания, а вопрос безопасности и экономической выгоды. Часто встречаются заблуждения относительно выбора оборудования для вулканизации конвейерных лент, особенно в условиях взрывоопасной среды. Многие считают, что достаточно просто купить взрывозащищенную конструкцию, но на деле все гораздо сложнее. Сегодня я хочу поделиться своими наблюдениями и опытом работы с взрывозащищенными шахтными вулканизаторами, особенно с моделями, предназначенными для конвейерных лент.

Проблема вулканизации в шахтах: специфические требования

Процесс вулканизации конвейерных лент в шахтных условиях сопряжен с рядом трудностей. Во-первых, это, очевидно, взрывоопасная атмосфера – наличие метана и других горючих газов требует применения специальных мер безопасности. Во-вторых, это агрессивные условия эксплуатации: высокая влажность, пыль, механические повреждения. Требования к оборудованию, используемому для вулканизации, должны учитывать эти факторы. Простое использование стандартного оборудования может привести к серьезным авариям и простоям. Мы сталкивались с ситуациями, когда неверный выбор вулканизатора приводил к некачественной вулканизации, быстрому износу лент и, как следствие, к остановке производства. Поэтому, выбор взрывозащищенного оборудования – это не просто вопрос сертификации, а комплексный анализ технических характеристик и условий эксплуатации.

Особенно важно учитывать тип используемой конвейерной ленты. Различные материалы требуют разных температурных режимов и давлений при вулканизации. Использование неподходящего вулканизатора может повредить ленту, сократить срок ее службы и даже привести к ее разрушению во время эксплуатации. Например, при работе с резинотехническими лентами с высокой степенью износостойкости, необходимо обеспечить равномерный нагрев всей поверхности, чтобы избежать локального перегрева и деформации.

Модели **взрывозащищенных шахтных вулканизаторов** и их характеристики

На рынке представлено множество моделей взрывозащищенных шахтных вулканизаторов, отличающихся по конструкции, мощности и функциональности. Одним из наиболее распространенных типов является шахтный вулканизатор, предназначенный для вулканизации лент непосредственно на шахте. Эти вулканизаторы обычно имеют компактную конструкцию и могут быть установлены в ограниченном пространстве. Некоторые модели оснащены автоматизированной системой управления, что позволяет точно контролировать температуру и давление в процессе вулканизации. Это, безусловно, повышает качество вулканизации и снижает риск ошибок. Например, мы работали с моделью, разработанной ООО Уси Шуаншэн Горно-шахтное оборудование, которая отличалась высокой надежностью и простотой в обслуживании. (https://www.ssksjx.ru)

Важным параметром является мощность вулканизатора. Она должна соответствовать размеру и типу конвейерной ленты, а также требованиям технологического процесса. Недостаточная мощность может привести к некачественной вулканизации, а избыточная – к перегреву и повреждению ленты. При выборе модели следует учитывать и возможность использования различных типов вулканизирующих элементов, таких как нагревательные плиты, валы и ролики.

Практический опыт: проблемы и решения

В нашей практике были случаи, когда при использовании взрывозащищенных шахтных вулканизаторов возникали проблемы с равномерностью вулканизации. Это могло быть связано с неверным расположением нагревательных элементов, неравномерным распределением температуры или недостаточной мощностью вулканизатора. В таких случаях необходимо было проводить корректировку параметров вулканизации и, возможно, менять расположение нагревательных элементов. Важно также регулярно проводить техническое обслуживание оборудования, чтобы избежать неисправностей и обеспечить его надежную работу. Особое внимание следует уделять проверке целостности взрывозащищенной конструкции и эффективности системы вентиляции.

Мы также сталкивались с проблемой износа вулканизирующих элементов. Это связано с воздействием высокой температуры, давления и механических нагрузок. Для увеличения срока службы вулканизирующих элементов рекомендуется использовать износостойкие материалы и регулярно проводить их замену. Кроме того, необходимо соблюдать правила эксплуатации оборудования и избегать перегрузок.

Использование специализированных смесей для ремонта

Одним из важных аспектов работы с конвейерными лентами является их ремонт. Во время ремонта используются специальные смеси для заполнения прорывов и восстановления поврежденных участков. Качество этих смесей напрямую влияет на прочность и долговечность отремонтированной ленты. При использовании взрывозащищенных вулканизаторов для ремонта конвейерных лент необходимо использовать смеси, соответствующие требованиям безопасности и обеспечивающие надежное соединение резиновых слоев.

Автоматизация процесса вулканизации

Автоматизация процесса вулканизации позволяет повысить качество и эффективность работы оборудования. Автоматизированные системы управления позволяют точно контролировать температуру, давление и время вулканизации, что обеспечивает равномерный нагрев ленты и предотвращает перегрев. Это также снижает риск ошибок, связанных с человеческим фактором. Внедрение автоматизации может значительно сократить время простоя оборудования и увеличить производительность.

Заключение

Выбор и использование взрывозащищенных шахтных вулканизаторов для конвейерных лент – это ответственная задача, требующая учета множества факторов. Необходимо учитывать тип конвейерной ленты, условия эксплуатации, требования безопасности и технические характеристики оборудования. Регулярное техническое обслуживание и использование качественных материалов также являются важными условиями обеспечения надежной и эффективной работы оборудования. Наш опыт показывает, что правильный выбор и эксплуатация взрывозащищенных шахтных вулканизаторов позволяют значительно повысить производительность и безопасность горнодобывающего производства. ООО Уси Шуаншэн Горно-шахтное оборудование предлагает широкий спектр взрывозащищенного оборудования для конвейерных систем, и мы готовы помочь вам с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ленточный электровулканизатор серии DLJ-2000×830

Ленточный электровулканизатор серии DLJ-2000×830 -

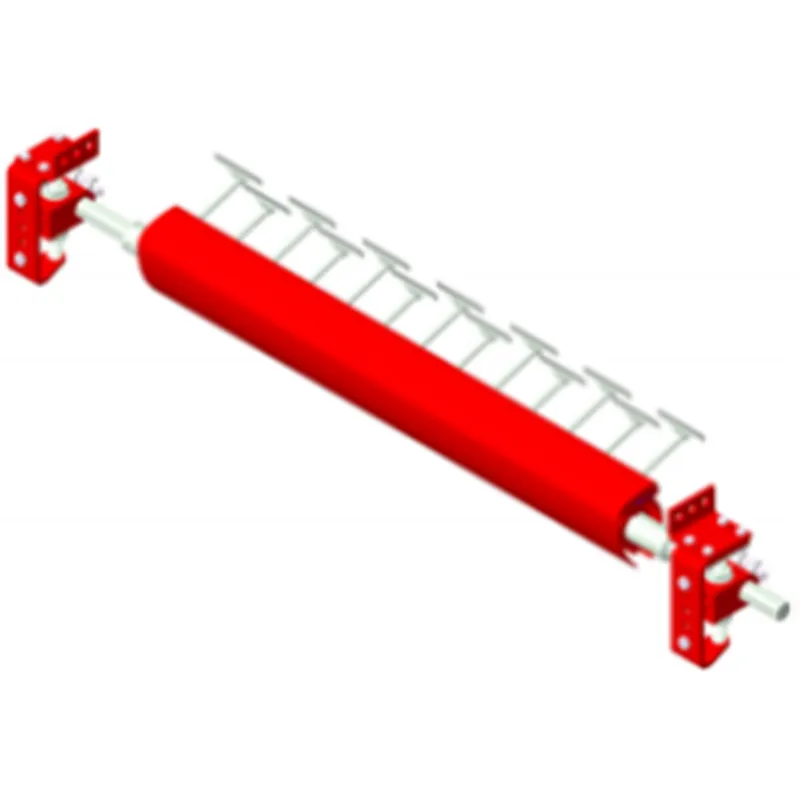

Взрывозащищенный шахтный вулканизатор серии LBD-1600×830

Взрывозащищенный шахтный вулканизатор серии LBD-1600×830 -

Ремонтные стержни для быстрого ремонта конвейерных лент

Ремонтные стержни для быстрого ремонта конвейерных лент -

Монтажный пистолет TIP TOP T2

Монтажный пистолет TIP TOP T2 -

Взрывозащищенный шахтный вулканизатор серии LBD-1000×830

Взрывозащищенный шахтный вулканизатор серии LBD-1000×830 -

Буферная резина TIP TOP

Буферная резина TIP TOP -

Очиститель типа HM-U8 производства Тип Топ

Очиститель типа HM-U8 производства Тип Топ -

Очиститель обратного хода V-образного и прямого типа производства Тип Топ

Очиститель обратного хода V-образного и прямого типа производства Тип Топ -

Очиститель типа HM-F1 производства Тип Топ

Очиститель типа HM-F1 производства Тип Топ -

Двухкомпонентный состав T2

Двухкомпонентный состав T2 -

Взрывозащищенный шахтный вулканизатор серии LBD-800×830

Взрывозащищенный шахтный вулканизатор серии LBD-800×830 -

Связующий состав Тип Топ серии BC

Связующий состав Тип Топ серии BC

Связанный поиск

Связанный поиск- Lbd-1800×830 взрывозащищенный шахтный вулканизатор для конвейерных лент поставщик

- Резиновая смесь стб для верхней обкладки цена

- Электротермический ленточный вулканизатор для конвейерных лент завод

- Электротермический ленточный вулканизатор для конвейерных лент производители

- Штепсельный соединитель низкого напряжения bcx-32/660(380) рудничный взрывозащищенный для вулканизационного пресса основный покупатель

- Клей самовулканизующийся для холодной вулканизации цена

- Dlj-1000×830 электротермический ленточный вулканизатор для конвейерных лент производитель

- Lbd-2000×830 взрывозащищенный шахтный вулканизатор для конвейерных лент производитель

- LBD-1200×830 Взрывозащищенный шахтный вулканизатор для конвейерных лент

- Вулканизатор для конвейерных лент основный покупатель